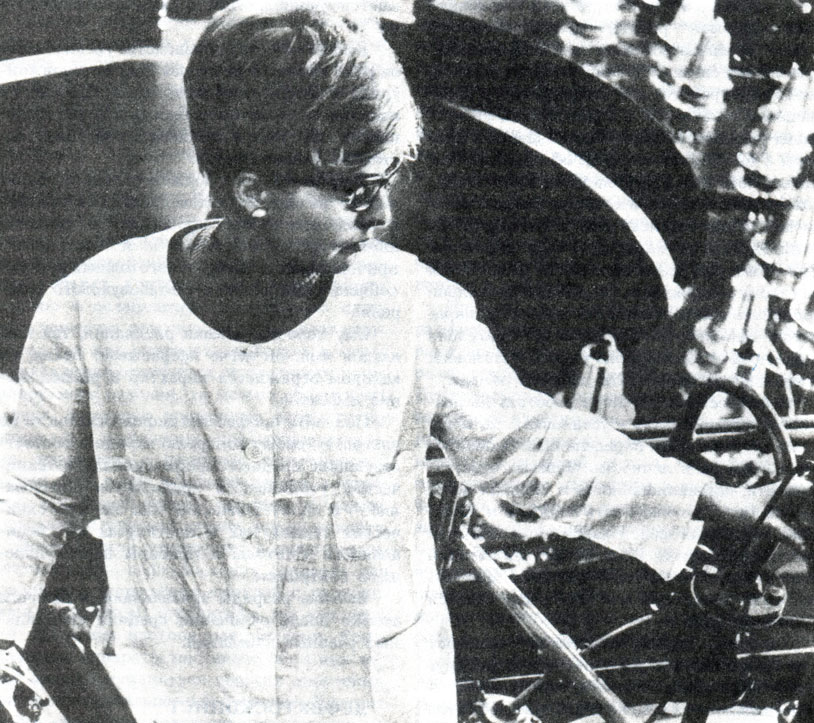

Дефектоскопист по ультразвуковому контролю. Н. Г. Шмелев

Русский ученый С. Я. Соколов в 1928 году предложил "с помощью упругих колебаний высокой частоты", то есть ультразвука, судить о свойствах металлов, "...например, о степени их закалки, химическом составе, о механической однородности, о наличии в них раковин, трещин и т. п.". С этого началась во всем мире история одного из важнейших методов неразрушающего контроля изделий - ультразвуковой дефектоскопии.

Что же характерно для деятельности дефектоскописта? Получив задание и ознакомившись с особенностями контролируемого изделия, дефектоскопист с прибором в руке направляется к объекту контроля. И конечно, вряд ли вспомнит он о том, что несколько десятков лет тому назад дефектоскопы перемещали двое мужчин, обладающих недюжинной физической силой. Пользуясь соответствующей картой контроля и графиком-номограммой, настраивает прибор и начинает контроль.

Результатов контроля с нетерпением ждут все, кто участвует в изготовлении изделия. Традиционный вопрос: "Ну как, есть дефекты?", задаваемый рабочими и руководителями, отнюдь не праздный. От ответа на него зависит, не напрасно ли затрачен предварительный труд, правильно ли была выбрана технология, будет ли выполнен план и т. д.

Дефектоскописты ультразвукового контроля работают на машиностроительных заводах, железных дорогах, аэродромах, на строительстве и эксплуатации газопроводов, мостов, зданий, электростанций. Трудятся они в цехах, в вагонах-дефектоскопах, в воздухе, под землей и под водой. Завтра их ждет космос...

В ультразвуковой дефектоскопии применяется несколько методов контроля. Самый распространенный из них - "эхо-метод". Импульсы ультразвуковых колебаний вводятся в изделие, распространяются в нем, и, подобно звуковому эху, отражаются от границы сред с различными акустическими свойствами. Знакомое нам эхо возникает при отражении звука от границы "воздух - гора", "воздух - стена" и т. п. Эхо здесь - отражение от границы "материал изделия - материал дефекта". Оно улавливается специальными датчиками-искателями. Используют при этом ультразвуковой импульсный дефектоскоп. Этот прибор вырабатывает короткие импульсы высокочастотных механических колебаний, принимает, обрабатывает и представляет (обычно на экране электронно-лучевой трубки) эхо-сигналы. Этот маленький (со школьный ранец) прибор поможет найти внутренние и наружные дефекты в огромной стальной поковке, а может и определить степень зрелости сыра.

До чего простой, кажется, работа дефектоскописта. Знай, води искатель по поверхности детали да посматривай на экран! Так ли это? Действительно, дефектоскопист, прижимая с небольшим усилием искатель, перемещает его по поверхности изделия. Но как нельзя оставить "непрозвученными" участки изделия, так и нельзя "топтаться" на одном месте. Одновременно глядя на изделие и на экран дефектоскопа, специалист контролирует количество и качество акустического контакта, сразу же анализирует сигналы на экране дефектоскопа, стараясь различить сигналы от дефектов и "ложные" сигналы (от неровностей поверхности, неоднородности структуры и т. д.). При этом необходимо не только обнаружить дефекты, но определить их количество, глубину, месторасположение и другие характеристики. Поэтому внимание дефектоскописта постоянно напряжено, устойчиво, сконцентрировано на поиске дефекта и одновременно распределено на весь комплекс дефектных операций.

Контроль никогда не мешает

Значительно нервно-психическое напряжение при работе: нельзя пропустить дефект, нельзя допустить ошибку из-за неисправности аппаратуры, нарушения электрического контакта и т. д. Большая нагрузка падает на глаза. У неопытного дефектоскописта устают руки, так как он еще не научился находить оптимальное усилие нажима при перемещении искателя. Необходима точная согласованность, координация движений глаз, следящих за перемещением искателя и сигналом от дефекта, и скорости, направления перемещения и силы прижима искателя. С опытом в двигательной и мышечной памяти закрепляются рациональные мышечные усилия при работе с искателем, выборе траектории и скорости его перемещения. Это начинает происходить автоматически и перестает требовать контроля сознания. Квалифицированный дефектоскопист развивает словесную и образную память. Он запоминает инструкции, стандарты, технические условия. Это облегчает ему непрерывающееся умственное сопоставление воспринимаемых сигналов с нормами и характеристиками, содержащимися в этих нормативных материалах.

На выставке - наши достижения

Современная наука стремится уменьшить напряженность работы дефектоскописта, объем перерабатываемой им информации: зрительные сигналы дублируются звуковыми, созданы устройства для механического перемещения искателя и автоматической регистрации результатов контроля. Создаются приборы с микропроцессорами, обладающие памятью. Работают уже полностью автоматизированные установки, в которых автоматически перемещаются искатели, регистрируются и определяются характеристики дефектов. При этом труд дефектоскописта изменяется по своему содержанию. Он должен правильно подобрать чувствительность приборов, параметры перемещения искателей, тщательно следить за стабильностью работы установки, правильно расшифровать дефектограммы.

Дефектоскописты могут работать на различных предприятиях и установках, но везде у них должны быть определенные особенности характера и личности. Чувство ответственности, принципиальность и сильная воля, способность противостоять влиянию и желаниям различных людей характерны для лучших специалистов. Ведь от их заключения зависит судьба изделия - оно либо бракуется, либо ремонтируется, либо допускается к эксплуатации.

Хороших дефектоскопистов отличает сочетание, таких как бы противоречащих друг другу свойств, как точность, скрупулезность, доскональность в поиске и анализе дефектов и... богатое воображение, позволяющее им по сравнительно абстрактным зрительным и звуковым сигналам воспроизвести наглядную картину дефектов, их распределение и характер, а также те реальные последствия, которые может повлечь за собой пропуск недопустимых дефектов.

Дефектоскописты получают удовлетворение от работы, выявив дефекты, особенно если изделие ремонтируется, а вскрытие дефектных мест подтверждает результаты контроля. Радует сознание того, что они сохраняют труд десятков и сотен людей, обеспечивают безопасность эксплуатации изделий на долгие и долгие годы.

Работают Дефектоскописты обычно вдвоем, только в утренние и вечерние смены, с внутрисменными перерывами на отдых. Отрицательное воздействие ультразвука снимается специальными мерами по охране труда.

В современном производстве увеличивается роль именно неразрушающих методов контроля в обеспечении качества и надежности изделия, поэтому потребность в дефектоскопистах по ультразвуковому контролю постоянно увеличивается.

Дефектоскопист должен обладать знаниями по физике, металловедению, разбираться в технологических процессах и сложной аппаратуре, ремонтировать и настраивать приборы, рассчитывать и изготовлять приспособления для ведения ультразвукового контроля.

Ему полезны навыки рисования, так как, владея ими, он легче набрасывает эскиз, на котором отражается характер и расположение дефектов.

Получить профессию дефектоскописта по ультразвуковому контролю можно в соответствующих средних профессионально-технических училищах, а продолжить образование - в политехнических или электротехнических техникумах и институтах по специальности "Методы и приборы неразрушающего контроля".

Высшие разряды присваиваются рабочим только после окончания средних специальных учебных заведений.

|

ПОИСК:

|

© GENLING.RU, 2001-2021

При использовании материалов сайта активная ссылка обязательна:

http://genling.ru/ 'Общее языкознание'

При использовании материалов сайта активная ссылка обязательна:

http://genling.ru/ 'Общее языкознание'